【解决方案】直击电池行业痛点

有缺陷的焊缝容易导致火灾或产生老化。在生产过程中需要更可靠、更有效地检测缺陷。

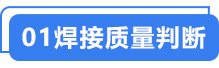

案例一:在焊接后可立即进行检查,提高产能

面向EV的电池需要超快速充电,所以要提供大电流。如果流过大电流的电源线发生焊接故障或连接故障,则可能会因发热而引发火灾事故。为了提高生产效率,需要在焊接作业后立即进行质量检查。但是由于热量的影响,无法进行准确测量。

图中涉及产品:焊接电阻测试仪 RM3546

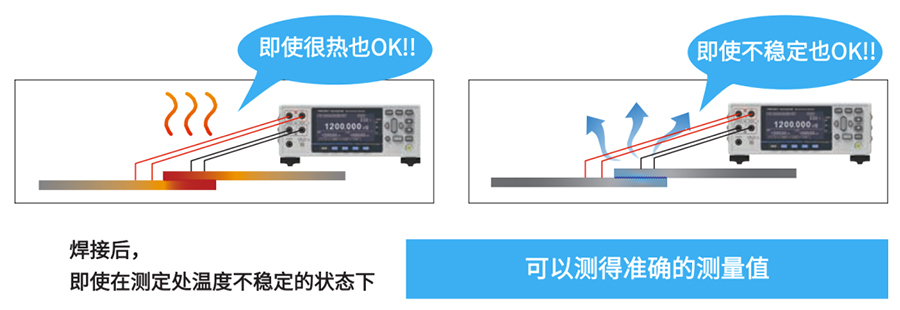

案例二:安全且高精度地测量电池母排的电阻

安装在汽车上的电池在运行过程中会在元件内部承载大电流,因此电阻元件造成的热量损失会导致能源效率下降。由于电源线(尤其是母排)焊接不良或连接不良而产生的热量会导致电池老化,并可能引起火灾事故。所以,有必要对焊接缺陷进行可靠的检查。在检查母排的焊接电阻时会产生电压,所以需要使用能够承受过输入的测量仪器。

图中涉及产品:焊接电阻测试仪 RM3546

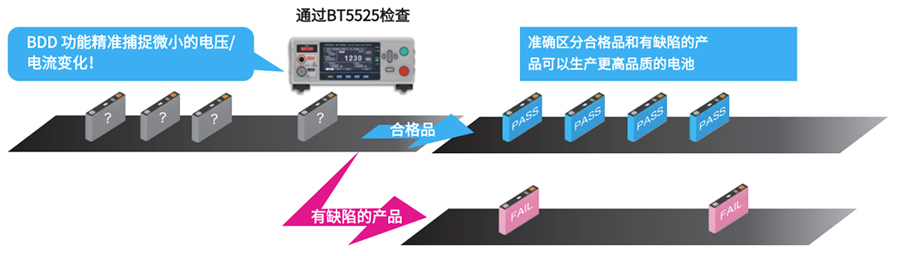

毫无遗漏地准确检测到以前无法检测的因异物污染而导致的微小老化或故障。

案例三:检测污染物

电池老化会导致严重事故(火灾等),因此其安全性和品质管理极为重要。为了检测污染物,通常使用波形测量仪器来确认施加的电压波形和电流波形。然而,由于测量仪器的波形检测能力无法检测污染物,因此存在混入了污染物的电池流入市场的风险。

图中涉及产品:电池绝缘电阻测试仪 BT5525

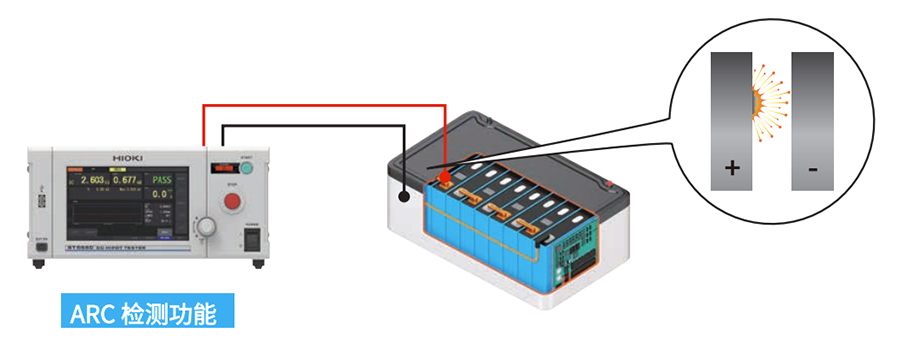

案例四:准确捕捉电弧放电引起的微小绝缘故障

安装在电动汽车上的电池可能会由于初始缺陷和随着时间的推移而劣化而导致严重事故(火灾等),因此电池安全和质量控制极为重要。由于测试点之间的异物可能会发生电弧放电。发生放电的地方可能有轻微的绝缘故障。由于电弧放电是由快速的电流变化(高频成分)引起的,因此通过正常的耐压测试可能无法检测到。

图中涉及产品:直流耐压绝缘电阻测试仪 ST5680

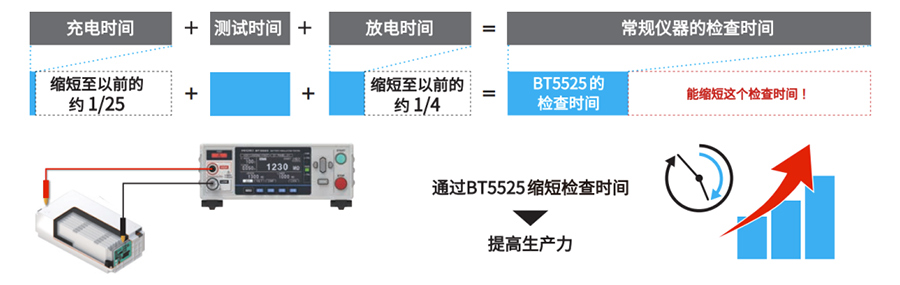

更高的电池品质和更高的生产力可兼得。实现高速、高精度的检查。

案例五:缩短检查时间,提高生产力

大型锂离子电池已投入实际使用,被广泛应用于EV汽车和插电式混合动力汽车。在工业用途上的实际应用正在不断加速,例如住宅和商业电力储能系统以及工业机械移动基站的应急电源。但是大型锂离子电池检测工序耗时长。一般绝缘电阻测试仪的充电电流较小,对于容量较大的被测物,充电时间较长。大部分放电是电阻放电,放电时间也比较长。

图中涉及产品:电池绝缘电阻测试仪 BT5525

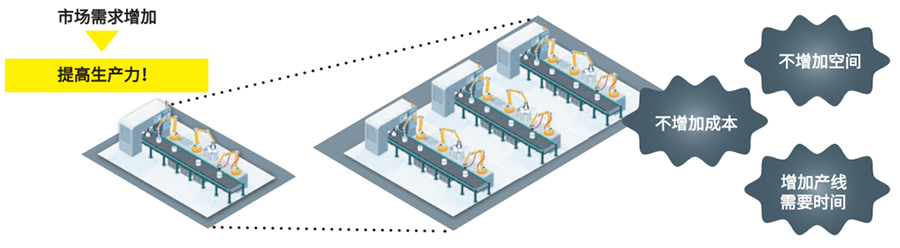

案例六:提高生产力

以汽车行业为首,其他各行业对电池和电机的需求正在迅速增加。为此必需要提高生产力。要在现有生产线的占地空间内实现这一目标会存在许多问题,包括占地面积限制,改造周期和成本的增加。

本篇图文转载来自日置公司

沪公网安备 31011402009300号

沪公网安备 31011402009300号